Архив 2008-2014 » 2013 | 05 Сентябрь-октябрь

Нестандартные решения

Обогатительная фабрика «Листвянская-2» была построена по проекту ОАО «Сибгипрошахт» в 2006 г. Технологический комплекс был введен в эксплуатацию в декабре 2007 г. Фабрика предназначена для обогащения углей марки А (антрацит), добываемых на предприятиях ЗАО «Сибирский Антрацит»

Производственная мощность обогатительной фабрики «Листвянская-2» по проекту составляет 1,5 млн т в год. На фабрике обогащается уголь крупностью 0-80 мм. Технология обогащения угля на фабрике включает: обогащение угля крупностью 13-80 мм в тяжелосредном сепараторе, угля крупностью 1-13 мм — в тяжелосредном гидроциклоне и гравитационное обогащение зернистого шлама крупностью 0,2-1 мм в спиральном сепараторе. Водно-шламовый цикл фабрики замкнутый, исключено использование наружных гидротехнических сооружений.

Для складирования концентрата на фабрике предусмотрен закрытый отапливаемый склад общей емкостью 5500 т, который разделен на четыре бункера. Конструктивно каждый бункер представляет собой пирамидальную емкость высотой 15,9 м. Бункеры выполнены со щелевой разгрузкой и закреплены за определенным классом концентрата: 25-80 мм, 13-25 мм, 6-13 мм и 0-6 мм. Первоначальная загрузка бункеров сортового концентрата классов 25-80 мм, 13-25 мм и 6-13 мм производится через спиральные спуски, предназначенные для уменьшения измельчения сорта.

При разработке проекта строительства обогатительной фабрики «Листвянская-2» были приняты во внимание передовые технологии углеобогащения и обезвоживания материалов, применено современное и высокоэффективное оборудование импортного производства.

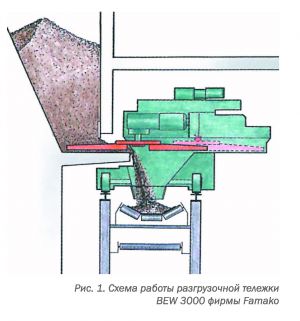

Одним из наиболее интересных решений стала установка разгрузочной тележки BEW 3000 фирмы Famako (рис. 1) для выгрузки концентрата из накопительных бункеров.

Производительность разгрузочной тележки при подаче концентрата на погрузку составляет 600-700 т/ч в зависимости от крупности концентрата.

Движение разгрузочной тележки осуществляется по рельсовым направляющим, расположенным над ленточным конвейером, подающим концентрат на погрузочный пункт. Разгрузка угля из бункера осуществляется при движении разгрузочной тележки в обе стороны в пределах разгрузочной щели. Для этого установлены конечные выключатели, ограничивающие ход тележки. При переходе разгрузочной тележки от одного бункера к другому рабочее колесо тележки сдвигается в транспортное положение. Далее разгрузочная тележка на маневровой скорости передвигается в зону разгрузки бункера класса концентрата, намечаемого для погрузки.

Управление и контроль бункерной тележки осуществляется полностью автоматически, что в значительной мере упрощает эксплуатацию данного оборудования.

Применение технологии отгрузки концентрата из бункеров при помощи разгрузочной тележки BEW 3000 фирмы Famako позволило:

уменьшить высоту бункеров при сохранении емкости, тем самым сохранить сортность концентрата (уменьшить переизмельчение угля при падении с большей высоты);

сократить на 8-10% капитальные затраты на строительство бункеров в связи с уменьшением их высоты;

увеличить коэффициент полезного использования бункеров до 90%;

упростить технологию выдачи концентрата со склада, повысить безопасность эксплуатации узла разгрузки и исключить необходимость присутствия обслуживающего персонала за счет полной автоматизации процесса.

В России технология отгрузки концентрата из складов бункерного типа посредством разгрузочной тележки на углеперерабатывающих предприятиях использована впервые. Однако данная технология, реализованная в проекте строительства ОФ «Листвянская-2», уже на протяжении нескольких лет показывает свою надежность и эффективность работы, что также подкреплено положительными отзывами со стороны эксплуатирующего персонала.

Со временем сырьевая база обогатительной фабрики претерпела изменения. В связи с ведением горных работ в зоне тектонических нарушений, содержание мелких классов в рядовом угле значительно увеличилось, что привело к перегрузке водно-шламовой схемы и накоплению в ней большого количества тонких шламов.

По рекомендации проектного института «Сибгипрошахт» руководством обогатительной фабрики было принято решение о строительстве сортировочного комплекса для выделения отсева класса 0-13 мм перед аккумулирующими бункерами.

В 2011 году институтом «Сибгипрошахт» было выполнено техническое перевооружение обогатительной фабрики «Листвянская-2», результатом которого явилось увеличение производственной мощности предприятия с 1,5 млн т в год до 1,9 млн т в год.

При проектировании сортировочного комплекса отделом обогащения и оборудования поверхности ОАО «Сибгипрошахт» во главе с главным инженером проекта В.Т. Семибратовым на вооружение были взяты передовые мировые разработки в области транспортировки сыпучих материалов.

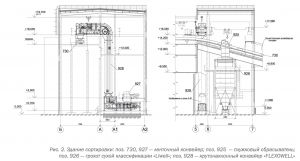

Рядовой дробленый уголь из комплекса приема рядового угля поступает в здание сортировки. Классификация по классу 13 мм осуществляется на грохоте «Liwell». Полученный отсев класса 0-13 мм системой ленточных конвейеров транспортируется на склад концентрата, а надрешетный продукт класса 13-80 мм подается на высоту 14,20 м в аккумулирующие бункера. Для выполнения данной операции было решено установить крутонаклонный конвейер «FLEXOWELL» (типа «Кобра») немецкого производства фирмы Famakо (рис. 2).

Крутонаклонный конвейер (типа «Кобра») — это ленточный конвейер, состоящий из двух горизонтальных и одного вертикального участков, оснащенных специальной конвейерной лентой карманного типа. Конструктив ленты представляет собой резинотканевую ленту, на которой завулканизированы поперечные ребра, и гофроборт, идущий вдоль краев ленты и предотвращающий просыпание груза.

Предусмотренный проектом крутонаклонный конвейер имеет существенное преимущество — максимальную экономию строительных площадей. Применение простых ленточных конвейеров для транспорта продуктов сортировки в здание модуля для обогащения антрацита привело бы к дополнительному строительству двух перегрузок и четырех галерей, что увеличило бы капитальные затраты не менее чем в два раза.

Вышеперечисленные проектные решения впервые в России были внедрены в производство и показали себя в процессе эксплуатации как надежные и эффективные технологии.

Выполненные проекты и внедренные проектные решения показывают, что инженерный состав ОАО «Сибгипрошахт» готов к выполнению сложных и нестандартных задач при проектировании объектов угольной промышленности и с успехом решает поставленные задачи.

Материал подготовила Анна Баранова, технолог отдела обогащения и оборудования поверхности (ОАО «Сибгипрошахт»)

Главная » Главная » 2013 | 05 Сентябрь-октябрь » Нестандартные решения