Робот в очистном забое

Перспективы развития и внедрения технологий подземной угледобычи без постоянного присутствия людей

Процессы технологии подземной разработки угольных месторождений в отечественной и мировой практике являются наиболее опасными из всех видов деятельности, что подтверждается высоким уровнем травматизма на шахтах России, КНР, Украины, Индии и других стран, поэтому в угледобывающих регионах снижается привлекательность шахтерского труда и возникают проблемы пополнения кадрового потенциала угольных шахт

Привлекательность шахтерского труда можно повысить изменением условий труда посредством замены человека роботом на опасных и трудоемких процессах добычи, крепления и поддержания выработок, управления метановыделением и горным давлением. Человек-оператор должен осуществлять только дистанционное или автоматизированное управление роботизированными средствами выемки угля, транспорта и подъема горной массы. При этом отдельные процессы угледобычи, такие как вентиляция, дегазация и другие, предлагается вообще исключить из технологического цикла посредством выполнения опасных операций робототехническими устройствами в загазованной среде. Поддержание кровли выработок обеспечивается посредством применения обоснованных рациональных размеров угольных целиков, оптимизации пространственно-временного расположения очистных и подготовительных забоев в пределах отрабатываемого блока шахты.

Для обоснования вариантов технологий подземной угледобычи без постоянного присутствия людей в очистном забое проведен патентный поиск, анализ современного состояния и направлений развития подземной разработки угольных месторождений в российской и мировой практике.

Установлено, что обязательными элементами современной угольной шахты, как сложной организационно-технологической системы, являются модульные элементы технологического комплекса на поверхности, вскрывающих и подготавливающих выработок, транспорта, вентиляции, водоотлива, технических устройств обеспечения благоприятных санитарно-гигиенических условий и промышленной безопасности. На автоматизированной шахте с роботизацией отдельных опасных процессов часть технологических модулей может быть исключена, что подтверждается положительным опытом крупномасштабного применения технологических схем выемочных участков шахт при струговой выемке угля, опытной эксплуатацией систем автоматизированного прогноза геомеханических параметров и управления технологическими процессами в комплексно-механизированной лаве, положительным опытом дистанционной выемки угля из камер с борта угольного разреза с помощью комплекса глубокой добычи угля, многолетним опытом применения гидравлического способа добычи с выемкой угля гидромониторами-роботами и выемочными комбайнами с дистанционным управлением. Таким образом, на современных угольных шахтах имеются предпосылки для разработки и внедрения элементов роботизированных технологий.

В соответствии с теорией волнового развития экономики по циклам Кондратьева, необходимость перехода от комплексно-механизированных и автоматизированных технологий к роботизированным, где основные операции выполняют промышленные роботы, а человек лишь контролирует технологические процессы или управляет ими, является реализацией закона эволюционного развития всех технологий и подземной угледобычи в частности.

На основе закона циклического развития технологий, авторами предлагаются технологические и технические решения для обоснования технологических требований при проектировании шахт нового типа и создания технических средств роботизации и автоматического управления технологическими процессами. Эти решения и методы их интеграции в сложную комплексную организационно-технологическую систему шахты систематизированы в виде таблицы.

Основные технологические и организационные решения по обеспечению технологических процессов без постоянного присутствия людей в очистных забоях включают поэтапное создание и внедрение следующих элементов роботизированной технологии подземной угледобычи.

1) На пластах пологого падения тонких и средней мощности со спокойной гипсометрией при размерах выемочных блоков и панелей — дальнейшее совершенствование технических средств автоматического управления процессами и операциями в длинных очистных забоях. Это направление интенсивно развивается в Германии, США, КНР, Австралии. Имеется положительный опыт применения этих технических устройств в России.

2) На высокогазоносных пластах с переменным углом падения со сложной гипсометрией при ограниченных размерах или неправильной геометрической формы выемочных блоков и панелей — адаптация короткозабойных систем разработки с заменой средств выемки и транспорта угля промышленными роботизированными системами в загазованной среде. Используется положительный многолетний опыт применения систем разработки с короткими забоями на шахтах США, Австралии, России при гидравлическом способе подземной угледобычи.

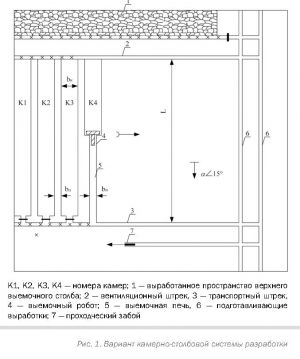

На рисунке 1 в качестве примера приведен вариант технологической схемы камерно-столбовой отработки выемочного столба. Для этой схемы с участием авторов разработано методическое и программное компьютерное обеспечение, необходимое для определения формы и размеров устойчивых угольных целиков, камер при прямом и обратном ходе выемочного робота, оптимальной скорости подвигания очистного забоя, обеспечивающей устойчивость пород кровли камер в течение выемки угля в камере.

Ожидаемая расчетная производительность выемочного участка с учетом времени перехода робота в соседнюю камеру, прямого и обратного хода, при ширине камеры 5 м, длине камеры 150 м, мощности пласта 3 м — до 16 тыс. т/сутки.

Технологические требования к выемочному роботу:

- скорость выемки угля не менее 10 т/мин.;

- ширина и высота не более 1,8 м;

- механизм передвижения робота: гусеничный, шагающего типа или с помощью гидравлических штанг;

- исполнительный режущий орган: в виде режущего шнека переменной ширины, струйного гидромонитора с повышением давления воды в забое и др.

Рекомендуется использовать для работы робота гидравлическую, пневматическую или электрическую энергию в зависимости от газодинамических условий загазованной среды в очистном забое.

Учитывая недостаточную конкурентоспособность систем разработки короткими забоями по сравнению с длинными, предлагается провести комплексные поэтапные исследования для создания и внедрения на шахтах промышленных роботов в соответствии с рисунком 2.

Предложенный методический подход конструирования и внедрения роботизированной технологии угледобычи базируется на теоретических основах и научных методах создания высоких технологий, отличающихся использованием результатов исследований, возникающих на стыке приоритетных научных направлений. Синтез результатов наукоемких технологий в единую систему в виде роботизированной технологии угледобычи позволит обеспечить малооперационность основного технологического процесса, исключение части вспомогательных процессов, применение автоматического и дистанционного управления техническими устройствами-роботами, повышение уровня промышленной безопасности, привлечение стратегических инвесторов.

Таким образом, в рамках системного подхода, позволяющего рассматривать сложную геотехнологическую систему угледобывающего предприятия как совокупность взаимоувязанных процессов технологической схемы, обоснованы методический подход и программа создания и внедрения элементов роботизированной шахты, обеспечивающие:

- конкурентоспособность угольной продукции;

- поэтапный ввод роботов и манипуляторов в технологическую систему шахты;

- минимизацию вероятности возникновения рисков аварий и инцидентов;

- сокращение элементов технологической схемы автоматизированной или роботизированной шахты по сравнению с традиционной шахтой;

- соответствие продолжительности освоения георесурсов шахтного поля циклу научно-технического прогресса создания нового поколения технологии и робототехнических средств;

- рациональное использование недр при соблюдении требований законов и нормативных документов по промышленной, экологической, пожарной и социально-экономической безопасности.

Виктор Фрянов, Сибирский государственный индустриальный университет