Архив 2008-2014 » 2009 | 03 Октябрь-ноябрь

Эффективность теплоэнергетики Кузбасса

Анатолий Алексеевич Ивушкин, генеральный директор ООО «ОК «Сибшахтострой», доктор тех. наук

Николай Викентьевич Чиж, генеральный директор ООО «Сибшахтостройпроект»

Виктор Иванович Магдыч, зам. директора по развитию ООО «Сибшахтостройпроект», кандидат техн. наук

ООО «Объединенная компания «Сибшахтострой» имеет 48-летний опыт работы по созданию, монтажу и пусконаладочным работам в области строительства теплогенерирующих объектов средней мощности для угольной, металлургической промышленности, жилья, коммунального хозяйства и других отраслей

Кузбасс, являясь сырьевой базой для металлургической и энергетической отраслей промышленности России внутри региона для малой и средней теплоэнергетики, располагает топливными ресурсами, выходящими за рамки использования для этих целей обогащенного сортового угля. Эти ресурсы включают в себя:

- Обогащенный сортовой уголь;

- Рядовой уголь;

- Вторичное сырье обогащения и переработки углей — углесодержащие породы, шламы;

- Каптируемый в результате ведения горных работ газ метан в виде газовоздушных смесей с высоким и низким содержанием СН4;

- Вторичное сырье лесной и деревоперерабатывающей промышленности — щепа, опилки;

- Биологические отходы сельского хозяйства, в том числе животноводства и птицеводства.

Применение некоторых из перечисленных продуктов в качестве топлива для получения тепловой энергии требует отдельного обсуждения. Бесспорным является то, что эти ресурсы имеются в наличии, а соответствующие технико-экономические расчеты и имеющийся отечественный и зарубежный опыт показывают, что любой из перечисленных ресурсов в конкретных условиях может быть эффективно использован для получения тепловой и электрической энергии.

Сбалансированное применение этих ресурсов не только повышает общую эффективность экономики региона, но и положительно влияет на состояние окружающей среды.

Одним из сдерживающих факторов применения этих ресурсов в качестве топлива является отсутствие на рынке высокоэффективных надежных котельных агрегатов для сжигания имеющихся топлив и утилизации вторичного сырья основных производств. Одна из главных задач, которую необходимо решить при создании котельных агрегатов, — это создание эффективных топочных устройств, соответствующих характеристикам и виду применяемого топлива.

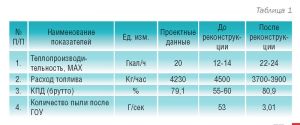

Важность решения этой задачи можно проиллюстрировать на примере районной котельной шахты «Абашевская», расположенной в г. Новокузнецке. Котельная на три котла КВТС-20-150 с топкой обратного хода ТЧЗМ-2,7/6,5 и подачей угля пневмомеханическим забрасывателем типа ПМЗ, построенная в начале 90-х годов прошлого века, работала крайне неэффективно. Проведенные специалистами нашей компании балансовые испытания котлов выявили основную причину несоответствия эксплуатационных технических характеристик котельных агрегатов паспортным данным — это несоответствие марки и сорта угля принятому проектом способу сжигания. Нами было предложено провести реконструкцию котлагрегатов с изменением топочного устройства и механизма сжигания. К реализации было принято предложение фирмы «Фуда» (КНР), заключающееся в использовании горизонтальных возвратно-поступательных решеток с движением слоя угля по пути кривой волны (двигать — падать — разрыхлять) с установкой углеподготовки. После проведения реконструкции нами вновь были проведены балансовые испытания котлов.

Результаты испытаний представлены в таблице 1.

Кроме того, реконструкция типовых котлагрегатов КВ-ТС-20-150 районной котельной шахты «Абашевская» с изменением механизма сжигания угля позволила, собственно по котлу:

- повысить теплопроизводительность котлагрегата на 30-40%;

- снизить расход топлива на одну Гкал/час на 35%;

- поднять КПД с 55% до 80,9%;

- достигнуть максимальной производительности котла 22-24 Гкал/час.

Экономия топлива составила 80-100 тонн/сутки. Достигнута проектная теплопроизводительность типовых котлагрегатов КВ-ТС-20-150 с более высокими технико-экономическими показателями:

- КПД (брутто) увеличился в 1,8 раза;

- расход топлива снизился на 11-12%.

При этом практически отсутствуют простои оборудования из-за поломок цепной решетки, пневмомеханических забрасывателей и футеровки фронтальной стены. Значительно снизилась энергоемкость оборудования.

Выбросы вредных веществ снизились:

- по пыли — на 70%;

- по окиси углерода — на 60-70%;

- по сернистому ангидриду — на 30-40%;

- по окислам азота — на 20-30%.

Стабильность теплового режима по причине изменения механизма сжигания, высокой газоплотности конструкции позволяет автоматизировать эксплуатацию котла.

Мы постоянно совершенствуем типовые котельные агрегаты с целью их более эффективной работы на тех видах топлива, которые предлагает использовать заказчик. Так, в последние годы нами внедрен вихревой топочный процесс сжигания дробленого угля.

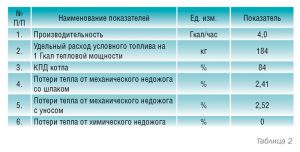

Слоевое сжигание с вихревым дожиганием уноса обеспечивает ряд преимуществ:

- Долговечность конструкций и трубной системы котла за счет взаимного поддержания горения, снижения локального термического напряжения при однородном заполнении топки факелом;

- Низкий химический и механический недожог и соответственно высокий КПД котла (87%) ведет к экономии топлива;

- Повышенную экономичность и высокие экологические показатели (СО менее 500 мг/м3, Nох менее 200 мг/м3) за счет глубокого выжигания горючих веществ;

- Снижение выхода шлака уменьшает транспортные расходы на его вывоз и положительно влияет на экологическую обстановку;

- Возможность сжигания отходов углеобогащения и низкосортных углей, в том числе с высокой зольностью (более 25%);

- Вихревая аэродинамика топки позволяет организовать удержание мелких частиц до полного выгорания над механизированным колосником и обеспечить дожигание продуктов уноса в потоке острого дутья.

В таблице 2 приведены технические характеристики и результаты режимно-наладочных испытаний котла КВа-5 ШпВТ.

Высокий КПД и хорошие экологические показатели позволяют предложить котлы с вихревыми топками для отопления и горячего водоснабжения городов и поселков области.

При освоении новых месторождений угля, да и просто строительства предприятий по добыче угля шахт и разрезов возникает необходимость в сжатые сроки в нужном месте независимо от времени года получить современную теплогенерирующую мощность, развивающуюся во времени в соответствии с ростом теплопотребления. Для решения этой задачи нами разработаны требования к источнику энергообеспечения предприятий угольной промышленности (шахт, разрезов). Разработана проектная документация на «Блочно-модульную котельную установку производительностью 5,0 МВт» (см. рисунок №1), созданы условия для ее производства и выполнения соответствующих строительно-монтажных и пусконаладочных работ.

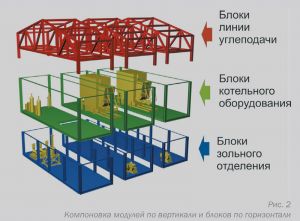

Блочно-модульная водогрейная котельная (рис. 1) предназначена для отопления и вентиляции производственных или жилищно-социальных объектов. Котельная монтируется из двух типов модулей:

1. Модуля теплогенерирующего;

2. Модуля вспомогательного оборудования.

Каждый из модулей по вертикали разделен на три транспортабельных блока с полным комплектом всего необходимого оборудования:

1. Блок зольного отделения (БЗО) на отм. ±0,0;

2. Блок котельного оборудования (БКО) на отм. +2,4;

3. Блок линии углеподачи (БЛУ) на отм. +5,55.

Компоновка модулей по вертикали и блоков по горизонтали представлена на рисунке №2.

Оборудование блоков-модулей установлено и обвязано на заводе-изготовителе в пределах каждого транспортабельного блока. На месте строительства транспортабельные блоки объединяются в модули. Из модулей в процессе монтажных работ формируется единое здание котельной. Элементы, объединяющие блоки и модули (трубопроводы, линии управления, электропитания и др.), стыкуются при монтаже. Модули устанавливаются на железобетонную плиту монолитную или собранную из блоков, дымовая труба устанавливается на собственный фундамент снаружи здания котельной. Решения, принятые в проектной документации, разработаны с возможностью многократного использования модулей и блоков при размещении котельных на конкретных площадках. Такое конструктивное решение позволяет в сжатые сроки смонтировать котельную, отвечающую всем современным техническим и экологическим требованиям.

Общая установленная мощность котельной может меняться от 2,5 МВт до 15,0 МВт с учетом собственных нужд и потерь в тепловых сетях. При этом количество модулей теплогенерирующих может меняться от одного до шести, а модулей вспомогательного оборудования — от одного до трех.

Технологические схемы подготовки топлива, топливоподачи и золоудаления разрабатываются и реализуются индивидуально в соответствии с техническими требованиями заказчика. Общий вид котельной представлен на рисунке №3.

Для покрытия тепловых нагрузок в котельной устанавливаются на два теплогенерирующих модуля один модуль вспомогательного оборудования. Каждый теплогенерирующий модуль укомплектован водогрейным котлом КВм-2,5К с вихревым дожиганием и механической топкой «шурующая планка» с цепным приводом, производительностью 2,5 МВт. Котлы производства ООО «ОК «Сибшахтострой» могут быть изготовлены мощностью 2,50, 7,56 и 11,63 МВт. Проекты на котлы разработаны НИЦ ПО «Бийскэнергомаш» (г. Барнаул) и могут быть адаптированы для сжигания широкой номенклатуры топлив в соответствии с требованием заказчика, в том числе отсевов с высоким содержанием мелких частиц угля. При этом зольность угля может достигать 25-40%, а недожог по золе не превышает 2-3%.

Срок монтажа и пусконаладочных работ «Блочно-модульной котельной установки производительностью 5,0 МВт» составляет два месяца. Нормативный срок строительства аналогичной котельной, согласно СНИП 1.04.03 — 85*, составляет 6 месяцев (без учета времени на изготовление и поставку котлов и другого оборудования). Необходимое время на изготовление комплекта блоков-модулей 3-4 месяца, включая изготовление и поставку котлов и другого оборудования.

Ориентировочные удельные затраты на создание одного мегаватта установленной производственной мощности котельной предложенной конструкции составляют 2-5 млн. рублей в зависимости от условий и места ее расположения.

Как отмечалось выше, наша компания приступила к производству водогрейных котлов мощностью 2,5 МВт. Однако разнообразие ставящихся задач по созданию теплогенерирующих мощностей, видов топлив, условий эксплуатации требуют системного подхода и комплексного решения задач для эффективного решения вопросов создания теплогенерирующих мощностей для конкретных условий. Практически каждая новая котельная требует индивидуальный котельный агрегат, отвечающий данным условиям эксплуатации.

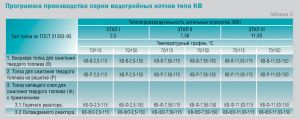

Для решения этой задачи нами принята и реализуется программа производства котельных агрегатов малой и средней мощности. Программа представлена в таблице 3.

Программа производства серии водогрейных котлов типа КВ реализуется совместно с НИЦ ПО «Бийскэнергомаш» и предусматривает в том числе создание котельных агрегатов для сжигания различных марок и сортов углей, а также утилизацию попутного метана и вторичного сырья от переработки углей и биологических отходов сельского хозяйства, в том числе животноводства и птицеводства.

Объединенная компания «Сибшахтострой» включает шесть предприятий, в том числе проектный институт «Сибшахтостройпроект», строительное управление, завод металлоконструкций и нестандартного оборудования, пусконаладочное управление. Этот потенциал обеспечивает полный цикл реализации программы создания современных теплогенерирующих мощностей, в том числе:

- Проектирования объектов теплоснабжения;

- Разработка конструкторской документации на основное и вспомогательное оборудование;

- Изготовление основного и вспомогательного оборудования;

- Строительство объектов;

- Монтаж оборудования и пусконаладочные работы.

ООО «ОК «Сибшахтострой», являясь ведущей генподрядной организацией Кузбасса, вносит свой вклад в создание современных высокоэффективных предприятий на территории региона, а с реализацией программы производства серии водогрейных котлов типа КВ значительно повысит эффективность теплоэнергетики области и улучшит состояние окружающей среды.

654006, Кемеровская область, г. Новокузнецк, ул. Невского, 1.

Тел.: 8(3843) 722-622, факс: 722-522,

e-mail: sibshstroy@mail.ru, www.sibshstroy.ru

Главная » Главная » 2009 | 03 Октябрь-ноябрь » Эффективность теплоэнергетики Кузбасса